Materially, referente en Italia en la investigación de materiales innovadores y sostenibles para la industria manufacturera, organizó el pasado 3 de julio un interesante seminario web titulado «Soft & Sound», dedicado a los materiales de relleno sostenibles e innovadores para un mercado consciente.

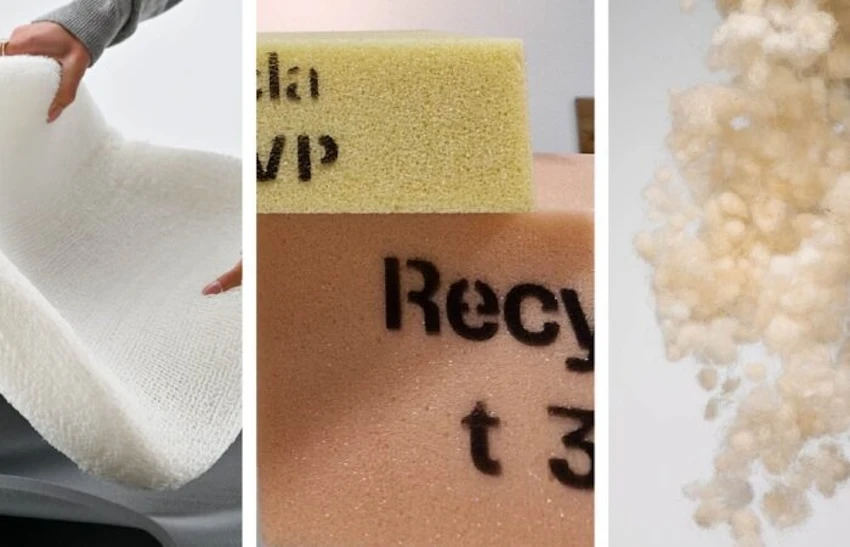

En el encuentro participaron los responsables de tres empresas, Orsa foam, Mariantonia Urru y EcoLattice, que presentaron tres materiales innovadores, cada uno con un enfoque sostenible distinto en cuanto a comodidad y rendimiento, recientemente introducidos en el mercado.

Recycla® de ORSA foam: el futuro del poliuretano

Orsa foam, una de las empresas más importantes del sector de los poliuretanos flexibles expandidos, siempre ha estado activa en el campo de la sostenibilidad y la protección del medio ambiente, tanto mediante el desarrollo de productos sostenibles como mediante la adopción de procesos de producción y políticas internas específicas.

Davide Galli, del equipo de marketing de Orsa foam, ilustró el camino de la empresa hacia la sostenibilidad, iniciado en 2006 con Gaia®, un poliuretano compuesto por agua y materias primas derivadas de fuentes renovables que utiliza materias primas a base de soja. Este camino continuó en 2021 con RisOrsa®, una gama de espumas de poliuretano flexibles con un impacto medioambiental reducido, fabricadas con altos porcentajes de polioles de origen biológico, derivados de fuentes renovables. El compromiso medioambiental de Orsa foam también se persigue a través de la producción de la gama de aglomerados Rebound H y Rebound R, que han obtenido la certificación «Plastica Seconda Vita» (Plástico Segunda Vida).

Ahora, Orsa foam da un paso más hacia la sostenibilidad con Recycla®, una nueva gama de espumas de poliuretano flexibles basada en la recuperación y transformación de materias primas de desecho en poliuretanos de alta calidad y alto rendimiento. Andrea Cirani, director de Investigación y Desarrollo de Orsa foam, ha ilustrado sus características y ha explicado que, gracias a un avanzado proceso de reciclaje químico, es posible transformar colchones al final de su vida útil en nuevos recursos, reduciendo la dependencia de las materias primas fósiles y contribuyendo a la economía circular.

La gama Recycla® Polietere nace de la recuperación del poliuretano expandido de los colchones desechados, que se devuelve al estado de poliol para dar origen a nuevas espumas de calidad. El poliol utilizado para Recycla® Poliestere, en cambio, proviene del reciclaje de plástico PET, lo que permite dar un nuevo valor al plástico postconsumo y limitar la dispersión de estos residuos en el medio ambiente.

El objetivo de la empresa será incluir polioles reciclados en todas las formulaciones que lo permitan, sin alterar las características físicas y mecánicas de los productos.

Mariantonia Urru: reinventar los residuos de la elaboración de la lana

Icono de la excelencia italiana, Mariantonia Urru entrelaza la artesanía tradicional y el diseño contemporáneo en un taller único, donde cada prenda se hila, teje y acaba a mano internamente. La filosofía de la marca se basa en procesos de diseño ecosostenibles, el uso de materiales locales y el trabajo manual para una producción de bajo impacto y bajo desperdicio. A esto se suma ahora la investigación sobre los residuos de la elaboración de la lana y su potencial inexplorado como material naturalmente renovable.

Dea Selmani, responsable del equipo internacional de la empresa, explicó cómo, gracias a sus propiedades higroscópicas, aislantes, fonoabsorbentes e ignífugas, la lana ofrece nuevas oportunidades para la innovación circular en todos los sectores, desde el mobiliario hasta la movilidad, la moda y más allá. La lana se convierte así en la base de una nueva línea de productos adaptables a innumerables sectores: paneles prensados fabricados con residuos de producción de hilos de lana 100 %, paneles semirrígidos de fibra, obtenidos con una mezcla de lana densa y bicomponente, rellenos de fibra suave compuestos de lana y cáñamo en diferentes proporciones o incluso bolitas de lana para relleno. Recientemente se han podido ver ejemplos de aplicaciones de estos nuevos productos en el Salone del Mobile, en la silla Sheep y en la mesa Soft Wool del stand de Mariantonia Urru (en la foto), o también en el showroom de Cassina, en un proyecto de Patrizia Urquiola, o en las soluciones propuestas por Bolzan Letti.

EcoTPU de EcoLattice: el potencial de la impresión 3D

EcoLattice es una empresa británica que ofrece soluciones con materiales sostenibles integrando elastómeros termoplásticos reciclados (TPE) e impresión 3D avanzada.

El material innovador presentado en el seminario web de Materially es EcoTPU, un elastómero termoplástico reciclado que la empresa utiliza para crear estructuras reticulares ligeras y cómodas, aprovechando el diseño generativo y las tecnologías de impresión 3D. De hecho, gracias a estas tecnologías, se puede desarrollar una serie de materiales de forma económica, rápida y, sobre todo, sostenible.

Como explicó Harinad P. Manoj, responsable de EcoLattice, este material tiene diversas aplicaciones que van desde el sector del mobiliario hasta el del bienestar, pasando por el sanitario y el automovilístico. Se trata de un material ligero, fácil de limpiar y extremadamente higiénico, duradero, ignífugo, personalizable y «Zero Waste», es decir, con un impacto medioambiental mínimo. Las espumas impresas en 3D de EcoLattice ofrecen, por lo tanto, nuevas posibilidades de comodidad y transpirabilidad para hacer ergonómicos los asientos de automóviles y oficinas o en el ámbito sanitario.

es

es  Italiano

Italiano Inglés

Inglés Francés

Francés Alemán

Alemán Portugués

Portugués